DEFINIR: El

proceso a seguir en el mecanizado y calcular el coste por pieza,

descomponiéndolo en cada uno de sus factores

PROBLEMA 1:

Se trata

de mecanizar un taladro pasante, de sección rectangular de 7 mm x 4 mm, en una placa de

carburo de tungsteno de 6 mm de espesor. Podemos

mecanizar la pieza utilizando sonotrodos de Cobre o

de Acero inoxidable. Si estimamos la resistencia a la fractura del acero

inoxidable es de 1380 N/mm² y la del cobre de 460 N/mm², se pide estimar el porcentaje de aumento del caudal de

material arrancado cuando usamos sonotrodos de acero

inoxidable en vez de cobre.

PROBLEMA 2:

Determinar en el mecanizado por ultrasonidos el

incremento que se obtendría en el arranque específico de material arrancado

cuando adicionamos al efecto del martilleado de los granos abrasivos, el efecto

del impacto directo de granos abrasivos a una cierta velocidad, en el mecanizado

de un agujero rectangular de 6mm x 8 mm en una placa

de carburo de tungsteno de 5 mm de espesor, cuando la

cabeza acústica está sometida a una fuerza constante de 5,5 N, la amplitud de

la oscilación del sonotrodo es de 18 micras y la

frecuencia de trabajo es de 40 kHz. Se sabe también

que la resistencia a la fractura del metal del sonotrodo

es cuatro veces mayor que la del carburo de tungsteno, que el diámetro del

grano abrasivo medio es de 0,015 mm, siendo el

diámetro de las proyecciones superficiales que hacen las muescad el doble del

cuadrado del diámetro del grano medio, 6,42 la densidad del material abrasivo y

que hay 278 granos abrasivos por mm² de superficie de

la placa de carburo.

PROBLEMA 3:

Durante la perforación de agujeros por bombardeo

electrónico en una pieza de acero se utiliza una tensión de aceleración de

150.000 voltios. Determinar la profundidad de penetración por la fórmula de Cremosnik si la constante de proporcionalitad

vale 2,6 · 10-12. (Es preciso buscar la densidad o peso específico

del acero).

PROBLEMA 4:

Se desea cortar de una pasada una ranura de 150

micras de ancho en una chispa de wolframio de 1

milímetro de espesor por bombardeo electrónico. Se sabe que para el wolframio el calor específico volumétrico es de 2,71 julios/cm³. ºC y la conductiv

idad térmica es de 2,15 W/cm

ºC y la temeperatura de

fusión es de 3400 ºC. El cañón de electrones tiene un

vacío de 10-5 milímetros de mercurio la tensión de aceleración es de 156.250

voltios y la densidad de corriente de emisión es de 2263,54 miliamperios por

milímetro cuadrado.

Si el rendimiento del cañón de electrones es del

80%, el haz de electrones se supone de sección circular y se supone

despreciable la conicidad en las paredes de la ranura, se pide:

PROBLEMA 5:

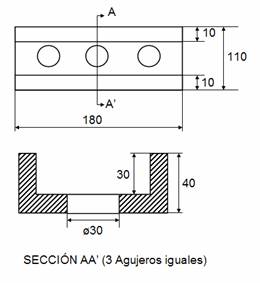

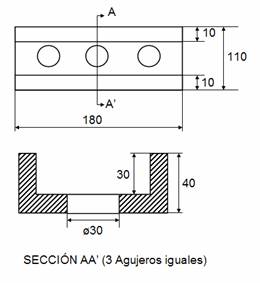

Se quiere obtener un lote de 500 piezas de acero de

peso específico 7,85 kg/dm³ según figura, mediante un

fresado químico y partiendo de un prisma rectangular de 180 x 110 x 40 mm sabiendo que el proceso utilizado tiene un factor de

retracto 1 y que los costes son los siguientes: costes de operación por kg de

material removido 115 pts, coste del agente químico

257 pts por kg de material removido, costes de la

máscara 87 pts por m²,

coste de aplicación de la de la máscara 37 pts por m², coste de cada plantilla de 1456 pts.

DEFINIR: El

proceso a seguir en el mecanizado y calcular el coste por pieza,

descomponiéndolo en cada uno de sus factores

PROBLEMA 6:

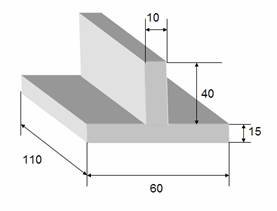

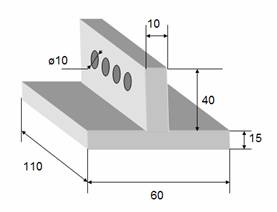

Se quieren obtener 1000 piezas en forma de T con 4

agujeros de 10 mm de ø a través de un fresado

químico, para ello partimos de otras piezas igualmente en forma de T; calcular

el coste unitario de dichas piezas sabiendo que, el coste del agente químico y

el de operación por kg de material removido es de 387 pts,

el coste de la máscara y su aplicación es de 134 pts

por m², el coste de cada plantilla es de 856 pts y el coste de recortar la máscara es de 316 pts por m lineal, siendo el factor de retracto =1.

PIEZA EN BRUTO

PIEZA TERMINADA